Wie vermeidet man den Riss von Stretchfolie bei der Palettenstretchumwicklung?

Eines der häufigsten Probleme und eine der Hauptursachen für Unterbrechungen bei der Endverpackung ist der Riss der Folie bei der Paletten-Stretchumwicklung. Auch wenn es wie ein einfacher Fehler oder eine Störung erscheint, kann dies zu unnötigen Stopps in der automatischen Linie und zu ständigen Eingriffen sowie zu Schäden an der Ware führen, wenn der Riss erst später auftritt.

Im heutigen Beitrag werden wir einige Tipps zur Vermeidung von Folienrissen bei der Paletten-Stretch-Umwicklung sowie zur weiteren Optimierung der Verpackungszeiten und zur Einsparung von Verbrauchsmaterialien vorstellen.

Folgen des Folienrisses

Zunächst gehen wir auf die Probleme ein, die ein Folieneriss mit sich bringt, da sie über einen einfachen Linienstopp hinausgehen können:

- Bei der Stretchumwicklung: Verpackungsstopps, Folienüberschüsse und -abfälle, unvollkommenes Wickeln, Produktivitätsverluste.

- Nach der Umwicklung: Produktverluste, Riss der Primärverpackung, Arbeits- oder Transportunfälle u. a.

Tipps zur Verhinderung des Reißens von Stretchfolie

In den meisten Fällen kommt es zu Folienrissen, bevor überhaupt gewickelt wird, und zwar aufgrund von Problemen mit der Ware, mit der Folie oder mit der Programmierung und Leistung des Paletten-Stretch-Wicklers. Daher können viele dieser Risse durch die Einhaltung bestimmter Sicherheitsmaßnahmen und Verpackungstipps verhindert werden.

Unsere Checkliste zur Vermeidung von Rissen:

1. Vorbereiten der Ladung: Palettierung und Gleichförmigkeit

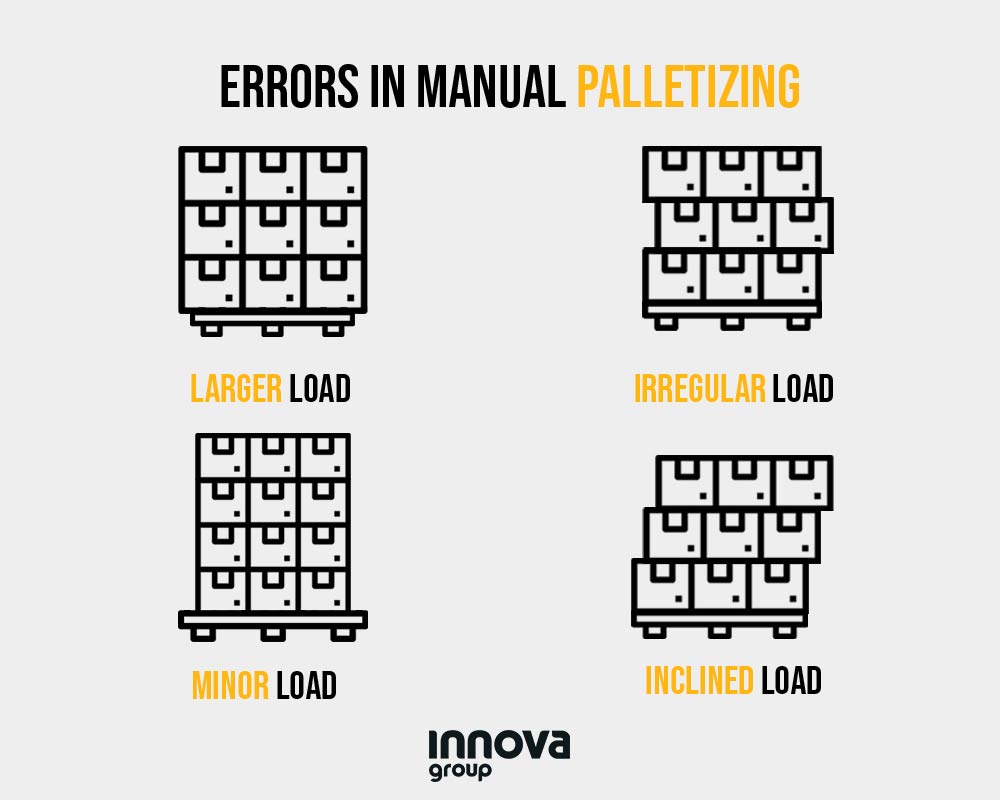

Der erste wichtige Punkt ist ein gutes Palettiersystem, das gewährleistet, dass die Ladung so homogen wie möglich ist. Die Palettierung per Hand führt in der Regel zu instabilen Ladungen mit Unregelmäßigkeiten und scharfen Kanten, die später zu Stabilitäts- und Sicherheitsproblemen führen können.

Es ist stets darauf zu achten, dass keine Wülste oder scharfen Kanten vorhanden sind, die die Folie einreißen könnten, da dies die Hauptursache für Risse und Unfälle ist.

2. Bereiten Sie den Wickelzyklus vor: Spannungseinstellungen

Die korrekte Programmierung des Wickelzyklus ist der nächste Schritt, um sicherzustellen, dass es keine Unterbrechungen gibt. Im Falle von automatischen Stretch-Wicklern wird er in der Regel bereits vom Hersteller der Anlage programmiert, aber im Falle von halbautomatischen Stretch-Wicklern müssen die optimale Wickelspannung und die Vordehnung berücksichtigt werden.

Wenn die Spannung zu hoch ist, kann es zu ständigen Rissen kommen. Daher sollten je nach Art der Folie und des Produkts verschiedene Spannungen und Wickelkräfte getestet werden, um die beste Einstellung zu ermitteln. Die optimale Wickelspannung ist der Punkt, an dem die Folie nicht reißt und es zu keiner Verformung oder Quetschung der Ladung kommt.

Dieser Punkt ist von entscheidender Bedeutung, um Risse zu vermeiden und einen besseren Halt der Palette in allen Teilen der Ladung zu erreichen.

3. Spezialisierte Techniker: Personalschulung

Im Falle von automatischen Stretch-Wicklern in einer Verpackungslinie und halbautomatischen Wicklern ist es unerlässlich, dass die Maschinenbediener in der grundlegenden Bedienung, der Meldung von Alarmen und vor allem in der richtigen Handhabung der Folie geschult werden.

Selbst bei automatischen Palettenwickellösungen muss das Fachpersonal wissen, wie die Folie zu handhaben ist und wie sie richtig auf den Wagen der Wickelmaschine gelegt wird. Eine falsche Positionierung der Folie ist eine der Hauptursachen für Folienrisse.

Wenn eine Folienrolle fallen gelassen oder unsachgemäß gehandhabt wird, können außerdem Dellen an der Kante der Rolle entstehen. Bei diesen Fehlern können Folienrisse hervorgerufen werden.

4. Verwendung von Qualitätsfolie: Billig ist teuer

Ein weiterer wichtiger Punkt ist die Qualität der Folie selbst und sogar ihre Stärke. Qualitativ minderwertige oder „billige“ Folien sind anfälliger für Risse, Zerreißen, Defekte usw. Diese billigen Folien sind in der Regel weniger reißfest und haben eine geringere Dehnbarkeit als Hochleistungsfolien.

Letztendlich verschwinden die Einsparungen, die mit dieser Art von Folie erzielt werden können, einfach mit nur einer beschädigten Ladung und Produktverlusten.

5. Auswahl der richtigen Folie und Maschine für Ihren Produkttyp

Wie bereits erwähnt, ist nicht nur die Art der Folie wichtig, sondern auch die eingesetzte Paletten-Wickelmaschine. Es ist wichtig, die Anforderungen des Produkts zu untersuchen, um die Folienstärke, die Vordehneigenschaften und die Leistung der Verpackungsmaschine selbst zu bestimmen. Einige Beispiele:

- Für leichte Ladungen, wie leere PET-Behälter, können Stärkewerte von weniger als 15 Mikron / 0,60 Mil verwendet werden, um die Ladung nicht mit zu viel Spannung zu quetschen.

- Für schwere Ladungen, bei denen zusätzliche Stabilität erforderlich ist, bieten höhere Stärken eine größere Spannung auf die Ladung und mehr Stabilität sowie die Möglichkeit, ein Verstärkungsband anzubringen.

Der beste Weg, um den Folientyp, die Stärke und die Vordehnungsfähigkeit zu bestimmen, ist mit dem Hersteller des Stretch-Wicklers zu sprechen. Er kann Sie beraten, wie Sie die Folie am besten optimieren können.

6. Spezialisiertes Zubehör für Stretchverpackungen

Eine weitere wichtige Überlegung ist die Berücksichtigung von Zubehör für Wickelmaschinen zur Verbesserung der Stretchverpackung und des Ladungsschutzes. Einige dieser Zubehörteile verbessern die Verpackung und verhindern das Reißen der Folie:

- Verstärkungsbandvorrichtung: Sie hält und verdichtet die Ladung, ohne dass die übliche Umwicklung zusätzlich gespannt werden muss. Es handelt sich um ein kompaktes Band, das einem Gurt ähnelt und sehr schwer zu zerreißen ist.

- Kantenschutzapplikator: Für Ladungen, die Gleichmäßigkeit und Kantenschutz benötigen, oder einfach, damit ihre Ecken die Folie nicht durchbrechen. Bei laminierten oder gestapelten Produkten mit einer scharfen oder kantigen Oberfläche ist es notwendig, diese Art von Sicherheitskantenschutz zu verwenden, der normalerweise aus Pappe oder Stahl besteht. In dem automatischen Ring-Stretch-Wickler von Innova haben wir ein automatisches Anwendungssystem zum Anbringen eines vertikalen Kantenschutzes für diese Kasuistik integriert.

- Vertikale obere Presse für zusätzliche Stabilität beim Umwickeln: Bei sehr leichten Ladungen bietet die obere Presse Stabilität und Sicherheit für die Umhüllung und verhindert, dass die Ladung kippt oder sich bewegt und Risse in der Folie verursacht.

7. Ladungsumschlag nach der Umwicklung

Ein Aspekt, der oft vergessen wird, ist schließlich die Handhabung der Ladung selbst: während des Transports im Werk, beim Verladen im Lager, beim Stapeln und Zusammensetzen der Paletten, beim Verladen auf Lastwagen usw. Hier entsteht der verbleibende große Prozentsatz der Folienrisse, die auf eine unvorsichtige Handhabung durch den Bediener zurückzuführen sind.

Die Lösung umfasst eine gründliche Schulung und Qualitätskontrollen in der Fabrik und im Lager, damit die auf den Lkw geladene Palette in einwandfreiem Zustand verlässt. Bei vollautomatischen Anlagen sorgt der Einsatz von FTS auch für mehr Sicherheit beim internen Transport der Paletten innerhalb der Anlage.

Wie wir gesehen haben, gibt es bei der Lösung dieses häufigen Problems der Palettenverpackung viele Faktoren zu berücksichtigen. Wenn von einem Riss die Rede ist, wird dies häufig auf die Spannung der Folie oder der Stretchfolie zurückgeführt, aber es gibt noch viele andere Kontrollpunkte und organisatorische Schritte, die bei der Sicherheit der Palettenumwicklung eine wichtige Rolle spielen.

Wir bei Innova haben mehr als 20 Jahre Erfahrung in der Entwicklung und Installation von automatischen und halbautomatischen Wickelmaschinen und können Sie kostenlos zu den verschiedenen Verpackungs- und Folientypen beraten. Zögern Sie nicht, sich an unser technisches Verkaufsteam zu wenden; wir helfen Ihnen gerne weiter.

Gefallen Ihnen unsere technischen Artikel? Abonnieren Sie unseren monatlichen Newsletter für Neuigkeiten aus den Bereichen Verpackung und Logistik.

SUBSCRIBE TO THE BLOG: