Warum die Endlinienverpackung automatisieren? Lösung der Probleme bei manuellen Endlinienprozessen

Ist es notwendig, dass die gesamten Endlinienverpackungs-Prozesse automatisiert werden? Welche Unternehmen sollten ihre Palettenverpackungen automatisieren? Ab welchen Produktionsstufen ist eine Automatisierung unerlässlich? Obwohl die Vorteile einer Automatisierung der Endverpackung auf der Hand zu liegen scheinen, werden wir im heutigen Artikel die wichtigsten Schlüssel dazu und die Hauptprobleme erörtern, die durch manuelle Prozesse verursacht werden.

Wann ist es notwendig, die Endverpackung zu automatisieren?

Die Antwort hängt von vielen Faktoren ab, aber im Prinzip sollte ein mittelgroßes Unternehmen mit einer Produktion von mehr als 15-20 Paletten pro Stunde bereits über automatische oder halbautomatische Systeme für die Palettierung und Verpackung verfügen. Dennoch ist die Definition, wann automatisiert werden sollte oder nicht, nicht so eindeutig, da sie von vielen Faktoren des Unternehmens und seiner Produktion abhängt. Nach unserer Erfahrung im Endlinienbereich wagen Unternehmen, die eine Automatisierung in Erwägung ziehen, den Schritt unter den folgenden Bedingungen:

- Das Unternehmen hat nur eine geringe Produktion, hatte aber Probleme mit Verlusten oder Schäden beim Transport seiner Produkte.

- Die langsamen manuellen Palettier- und Verpackungsprozesse beeinträchtigen die Kundenlieferungen.

- Das Unternehmen plant, seine Produktion zu erhöhen, und benötigt daher ein automatisiertes Endliniensystem, um den Produktionsfluss zu gewährleisten.

- Die manuellen Prozesse (Palettieren und/oder Verpacken) wirken sich auf mehrere Bereiche des Unternehmens aus: Logistik, Produktion, Personalwesen, usw.

- Am kritischsten ist es, wenn manuelle Prozesse Unfälle und Zwischenfälle in der Fabrik verursachen und sogar die Gesundheit der Arbeitenden gefährden.

Wie wir sehen, gibt es selbst bei einer reduzierten Produktion viele Gründe, die die Notwendigkeit einer Automatisierung beeinflussen.

Die häufigsten Probleme bei manuellen Prozessen

Betrachten wir nun die häufigsten Probleme, die durch manuelle Systeme am Ende der Linie verursacht werden können, beginnend mit der Palettierung und endend mit der Verpackung der Palette.

1. Probleme bei der manuellen Palettierung:

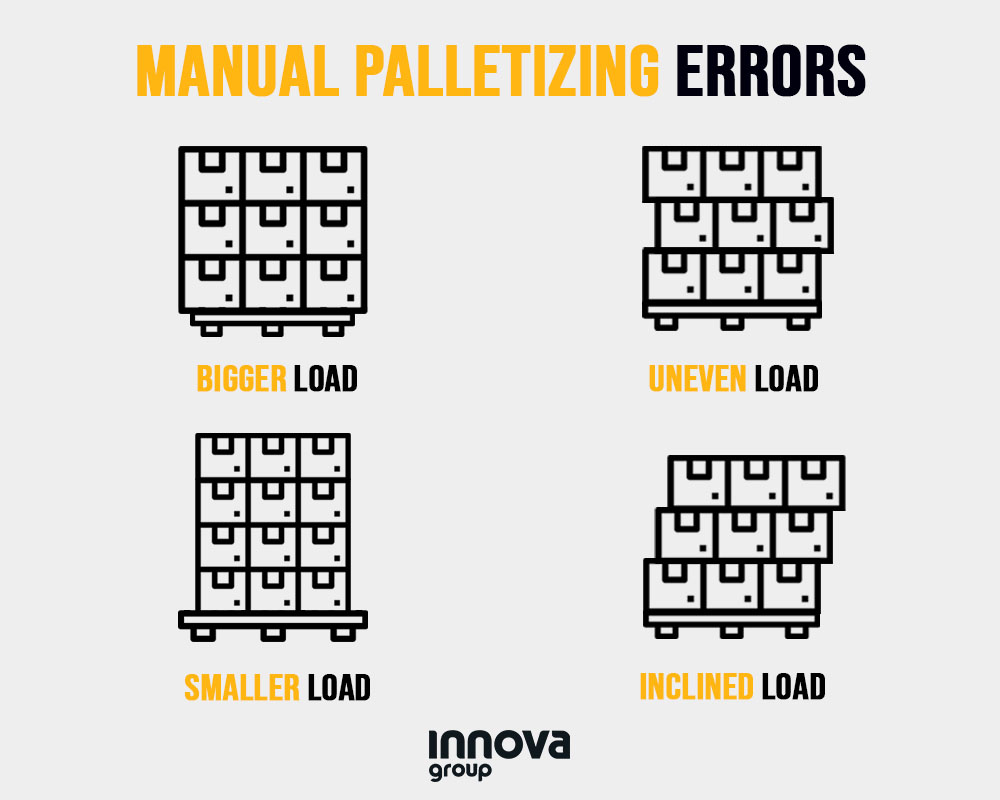

Die automatisierte Palettierung ist der Schlüssel zur Gewährleistung der Stabilität der Ladung und der korrekten Anwendung der nachfolgenden Palettenverpackung. Selbst wenn es möglich ist, manuell zu palettieren, kann daher ein Fehler in nur einem der Palettierungselemente die Gesamtsicherheit der Ladung beeinträchtigen:

- Instabile Ladungen: Unter anderem wegen unsachgemäß gesicherter Ladung, überstehender Packstücke, instabiler Palettenmosaike oder falsch ausgerichteter Ladungen.

- Ablösen und Verlagerung der Ladung: Neben den Problemen der mangelhaften Ladungssicherung gibt es auch Probleme, die auf eine unzureichende Palettierung zurückzuführen sind, z. B. wenn die Ladung größer oder kleiner ist als der Palettenunterbau oder wenn die Packungen unterschiedlich groß sind, was zu einer Verschiebung der Ware führen kann.

- Verlust oder Beschädigung des Produkts: Eine ungesicherte oder instabile Ladung kann das Produkt beschädigen oder sogar zum Verlust eines Teils der palettierten Packung führen.

2. Falsche Anwendung von Verbrauchsmaterialien:

Der nächste Schritt, bei dem manuelle Prozesse betroffen sind, ist die Verpackung selbst. Die häufigste Ursache ist die unsachgemäße Anwendung von Verbrauchsmaterialien wie Folie oder Palettenumreifung und damit Probleme bei der Palettenverpackung.

- Schlechte Befestigung: Sowohl bei der Umwicklung mit Folie als auch bei der Umreifung ist es sehr schwierig, den gleichen Halt zu gewährleisten, wie er mit automatischen Verpackungsanlagen erreicht wird. Die Fälle, die wir bei manuellen Prozessen finden, sind schlecht angelegte Umreifungen, zum Beispiel diagonal, oder ungedehnte Umreifungen aufgrund manueller Umwicklung.

- Verwendung einer übermäßigen Menge von Verbrauchsmaterialien pro Palette: Bei manuellen Verfahren werden in der Regel mehr Verbrauchsmaterialien verwendet als bei einem System, das die genaue Menge der zu verwendenden Folie oder des benötigten Bands bestimmt. Dies kann zu Verlusten für das Unternehmen führen, die die Investition in automatische oder halbautomatische Verpackungsanlagen allein durch die Einsparungen bei den Verbrauchsmaterialien amortisieren könnten.

3. Arbeitsunfälle und Arbeitsrisiken

Die schwerwiegendste Folge der manuellen Palettenverpackung sind schließlich die Arbeitsunfälle und die damit verbundenen Gesundheitsrisiken.

- Unfallprävention in der Fabrik: Automatische und halbautomatische Verpackungssysteme umfassen immer Sicherheitssysteme, um mögliche Unfälle beim Verpacken oder Palettieren zu vermeiden. Eines der Probleme des manuellen Prozesses sind gerade die menschlichen Fehler und Unfälle in der Fabrik, die beim Umgang mit schweren Ladungen (z. B. bei der manuellen Palettierung) oder manuellen Verpackungsmaschinen passieren (z. B. einer Batterie-Palettenumreifungsmaschine, die ausfällt).

- Gesundheitsrisiken für den Arbeitnehmer: Neben Arbeitsunfällen (mit oder ohne Folgen für den Arbeitnehmer) haben manuelle Prozesse starke Auswirkungen auf die Gesundheit des Arbeitnehmers durch die Handhabung schwerer Ladungen, sich wiederholende Arbeitsbewegungen (z. B. bei einer Palettenwickelmaschine) oder schädliche Auswirkungen auf die Arbeitnehmer (z. B. durch Verbrennung beim manuellen Einschweißen).

- Einhaltung von Vorschriften: Nicht zuletzt sind die Unternehmen nicht nur mit der Lösung manueller Probleme und der Vermeidung von Unfällen konfrontiert, sondern müssen auch auf immer strengere Sicherheitsvorschriften am Arbeitsplatz reagieren. Ein vollautomatisches Verpackungssystem, wie es die Innova-Verpackungssysteme sind, erfüllt bereits die auf EU-Ebene geforderten Sicherheitsvorschriften.

Die manuelle Palettenumwicklung kann zu Arbeitsrisiken und Unfällen führen

In Anbetracht der Notwendigkeit der Automatisierung gibt es Systeme, die aus Gründen der Sicherheit und der Produktsicherung automatisch sein müssen. In diesem Sinne möchten wir zwei wesentliche Etappen der Endlinie hervorheben:

- Automatisierte Palettierung: Um die Stabilität der Ladung zu gewährleisten und Beschädigungen oder Verschiebungen zu vermeiden, ist ein automatisches Palettiersystem erforderlich, das die Ladung auf der Palette sichert. Diese Phase ist auch für die Vermeidung von Arbeitsrisiken in der Fabrik wichtig, um mögliche Schäden bei der Handhabung schwerer Ladungen zu vermeiden.

- System zur Palettenumwicklung: Von allen Endverpackungssystemen wird die Palettenumwicklung in automatischer oder halbautomatischer Ausführung am häufigsten eingesetzt (siehe halbautomatische Palettenwickelmaschine). Die Verwendung eines nicht-manuellen Wickelsystems sichert und fixiert die Ladung mit der Palette und schützt sie während des Transports und der Handhabung. Außerdem gibt es eine Vielzahl von Stretch-Wickelmaschinenmodellen auf dem Markt, die nicht nur Sicherheit für das Produkt, sondern auch für den Endverpackungsprozess selbst bieten.

Kurz gesagt, obwohl es offensichtlich ist, dass die Automatisierung viele Vorteile hat, sind die Nachteile und Probleme, die durch manuelle Prozesse verursacht werden, noch wichtiger. Zögern Sie nicht, mit unserem technischen Team alle Möglichkeiten der Endlinien-Automatisierung zu besprechen, wir helfen Ihnen gerne weiter.